當前位置: 網站首頁 > 產品展示

當前位置: 網站首頁 > 產品展示

一、RTO概念概述

隨著國家對大氣污染的整治力度加大,工業VOCs廢氣污染情況得到了根本性的改變,根據對廢氣治理裝置運行的穩定性、治理效果的可靠性、廢氣種類的廣適性、工藝的安全性等要求,大部分地方頒發的VOCs治理政策指導意見中廢氣治理工藝基本上是吸附、吸收、熱分解(焚燒)3種工藝及其組合工藝。

熱分解工藝一般分為直燃(TO)、蓄熱燃燒(RTO)、催化燃燒(CO)、蓄熱催化燃燒(RCO)4種,只是燃燒方式和換熱方式的兩兩不同組合,主要可以用于處理吸附濃縮氣,也可以用于直接處理廢氣濃度的中高濃度廢氣。

蓄熱燃燒(RTO)全文“RegenerativeThermalOxidizer”,簡稱為“RTO”,翻譯成中文是蓄熱式氧化爐,又稱為:蓄熱式熱力焚化爐,焚燒爐等,主要用于控制空氣污染,實現清潔生產。

RTO把有機廢氣加熱到760℃以上,使廢氣中的揮發性有機物在燃燒室中氧化分解成CO2和H2O。氧化產生的高溫氣體流經特制的陶瓷蓄熱體,使陶瓷體升溫而“蓄熱”,下個過程是廢氣從已經“蓄熱”的陶瓷經過,將陶瓷的熱量傳遞給廢氣,有機廢氣通過陶瓷作為換熱器載體,反復進行熱交換,從而節省廢氣升溫的燃料消耗,降低運行成本,熱回收效率高達95%。在中高濃度的條件下,RTO可以對外輸出余熱,通過蒸汽、熱風、熱水等形式加以利用,在滿足環保目標的同時,實現經濟效益。

二、工作原理

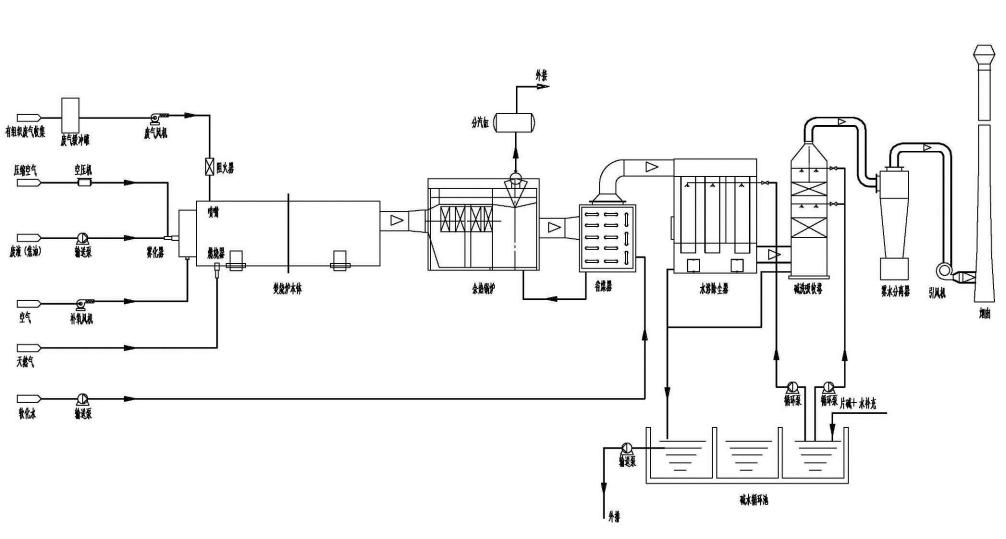

(1)工藝流程簡述

生產裝置產生的有機廢氣全部進入集氣總管收集,收集的廢氣經阻火罐后經補氧風機送入二燃室,當發生回火時,阻火罐可以隔絕明火。

(2)燃燒系統:燃燒爐由一燃室和二燃室組成:

一燃室:一燃室為低溫缺空氣系統,供給的氧量只有燃燒的化學計算量20%-30%,一燃室內廢氣經點火控氧熱解氣化,已燃燒的廢物釋放的熱能在焚燒爐內逐步將填充的廢物在爐腔內干燥、裂解、燃燒、燃盡,各種化合物長分子鏈逐步被打破成短分子鏈,變成可燃氣體,可燃氣體主要成分是H2、C4H8、CO等,通過自動控制系統控制進出口含氧量,保證出口煙氣中氧含量在6-10%之間;采用天然氣為燃料,該室溫度為550℃-850℃;可燃氣體經焚燒爐底部氣體連通管進入二燃室內,與爐體夾套預熱的空氣充分燃燒。

二燃室:燃氣爐采用臥式高溫氣相焚燒爐,采用渦流旋風式燃燒方式,燃燒效率大于99.9%,破壞去除率大于99.99%,保證了******的燃燒過程。二燃室燃料為天然氣,以保證二燃室溫度大于1100℃,二燃室補氧采用渦流導入,形成渦流燃燒層,在爐型設計上保證渦流通過高溫燃燒區的滯留時間為2s;通過分段供風,調節過剩空氣系數(4-7%),控制二燃室實際燃燒溫度上下波動范圍,保證后處理系統食欲高于露點溫度之上,同時為了保證二燃室溫度大于1100℃,運營期需添加天然氣作為啟爐和助燃材料。保證了焚燒去除率大于99.99%。

燃燒爐燃燒溫度始終由自動化系統控制,溫度低于1100℃時自動添加天然氣助燃。

焚燒爐為臥式圓柱型結構,內部為高鋁澆注料整體澆注,外包鋼板。合理的設計可以使空氣在爐本體燃燒室內形成渦流,延長有效滯留時間。焚燒爐設1個燃燒器,將煙氣中未完全燃燒的有機氣體燃燼。點火階段采用天然氣進行助燃,由于有機廢氣熱值均較高,焚燒過程中無需添加天然氣進行助燃。

焚燒爐設有溫度、壓力測點及傳感器,并設有高溫火焰監視系統。保證系統安全運行。爐膛焚燒段溫度維持在設定溫度焚燒可將廢棄物內有機物充分氧化。

我公司采用新一代二流體霧化器。其混合程度、霧化效果、燃燒速度及效率極好,過剩空氣系數低,僅為1.1倍從而將明顯降低因加熱空氣所耗用的燃料。霧化器之噴頭口徑大,對流體之粘度、雜質含量要求不高,不易堵塞。采用低壓噴霧方式,較高壓噴槍式更安全,不易磨損,不易故障,燃燒效果好。

(3)點火及燃燒系統燃料

焚燒爐燃料為天然氣,天然氣使用量為20m3/次。

一燃室自動點火裝置:自動點火裝置主要有點火閥門、點火馬達、點火燃燒器組成。點火器自動點火,點火閥門在點火完畢后自動關閉。

自動點火裝置可以具有安全可靠、全自動控制,安裝、維修方便等特點。

設計有殘燒定時裝置,以確保爐內無殘存的可爆氣體,當發生熄火或緊急停車后設定風機吹掃時間,不到時間各部件不能啟動或強制啟動。燃燒器自帶有火光檢測,一旦發生熄火或點火失敗,立刻快速自動切斷燃料;系統與溫度連鎖,一旦發生高溫或異常,立即停止廢料及燃料供給,警報系統完備,整個運行系統在儀表監控下操作。在廢氣進入前設置有水封槽,管路阻火器等安全措施,防止出現回火現象。

(4)耐高溫澆注材料

煙氣中含有酸性氣體,易對爐內襯造成腐蝕,故焚燒爐的爐內襯材料選擇至關重要。選擇致密度高、體積密度大、耐水化性好、耐高溫、不掛壁的高鋁質耐火澆注料灌漿,其強度大,致密性好,熱膨脹系數小。

(5)影響焚燒效率的因素

作為一個焚燒爐,最重要的指標是焚燒裝置的銷毀率(DRE),影響DRE主要是三個因素:焚燒溫度、空氣過剩率、滯留時間。

(6)輔助燃燒系統由電機、風機及噴嘴、比調儀、電子自動點火器等組成,選用進口件,連續運行時間長,效果很好。

(7)余熱降溫回收系統

余熱鍋爐采用水管設計,充分利用焚燒爐的出口的高溫煙氣,在進行尾氣降溫的同時產生蒸汽供生產使用,在進行環保項目的同時能產生一定的經濟效益,達到節能減排的目的。在尾氣洗滌的前期進行先一步降溫至550℃以免熱能的損耗。

(8)工藝流程圖

三、尾氣處理系統

(1)水浴急冷洗滌箱

高溫煙氣經過余熱鍋爐溫度降至550℃,經煙道從上方進入水浴急冷箱,急冷塔上設置的雙流體噴頭。在壓縮空氣的作用下,在噴頭的內部,壓縮空氣與水經過若干次的打擊,水被霧化成0.1mm左右的水滴,被霧化后的水滴與高溫煙氣充分換熱,在短時間內迅速蒸發,帶走熱量。

由于雙流體噴霧系統采用雙流體噴頭,使得水的霧化顆粒非常細小,液滴總蒸發表面積增加數倍,蒸發時間更短,確保100%蒸發,保證不濕底。雙流體噴頭還具有優異的抗堵性能,使用維護量小,噴頭耐腐蝕,使用壽命長等優點。

同時由于噴頭正常工作時,噴頭入口處的氣壓和水壓都比較低(通常情況下,氣壓為0.3-0.5Mpa,水壓不超過0.6Mpa),管路系統耐壓等級為1.6Mpa,因此,大大降低了水泵的功率。所以系統運行成本低,節能顯著。

急冷塔出口煙氣溫度與噴霧水量形成控制回路,根據溫度的變化實現水量的自動調節。水量通過調節比例調節閥來實現,以確保出口煙氣溫度在合理范圍內。

性能參數:

急冷停留時間:0.7S

除塵效率:≥95%

出口煙速:6~12m/s

進口煙速:16~20m/s

水封槽靜壓:2~5mmH2O

箱體體阻力:70~120mmH2O

(2)堿洗滌塔

1)經降溫后的煙氣進入堿洗滌塔,吸收塔采用填料塔設計,通過陶瓷環填料使堿水水、氣湍流來吸收殘余酸性氣體。

2)本吸收塔材料外板采用A3鋼制作內襯樹脂,與尾氣接觸部分采用防腐粘土磚砌筑,防酸腐蝕性能好、使用壽命長等特點,噴淋布水裝置及噴咀采用進口技術,噴撒效果好,吸收效率高。

3)吸收塔設計足夠的停留時間和低流速可滿足惡劣情況下的尾氣吸收達標排放。

4)吸收塔產生的循環水進入循環槽循環使用一定時間,然后外排至水處理場;

5)在吸收塔頂部設計有擋水層,有效防止后續管道帶水。

6)主要性能參數

噴淋塔吸收效率:99%

空塔軸流速:1.2m/s

停留時間:5~6S

四、自動化控制系統

(1)電氣控制系統

電氣控制系統旨在向負載提供電能。直接控制負載,擔負著對負載提供全面保護。由動力柜、操作臺、變頻器、電器元件、動力及控制電纜、附件等組成。

電氣柜由電機控制單元,和其他功能單元組成。柜體用薄壁異型鋼材拼裝而成,強度高、重量輕。

1)變頻器選型

選用交流變頻器為新一代的全數字交流變頻器控制裝置,其******的優點就是采用了通用技術,使其具有廣泛的適應性,即啟動向導功能、自適應性編程、無傳感器的矢量控制技術、通用的接口技術以及較寬的電壓適應范圍。

2)電動機控制元器件選擇

系統安裝有停電保護、過載保護、線路故障報警和誤操作等安全保護裝置;所有電氣設備均可靠接地,保證系統在特殊狀態下的安全性(在相對濕度80%,電器回路絕緣電阻不小于24MΩ);電氣連線外有金屬軟管保護。作業線設備大功率電機變頻控制,啟動時不會對供電系統造成沖擊。

(2)自動控制系統

為了提高焚燒爐的燃燒效率,確保廢氣的去除率,選用了自動化程序對焚燒爐系統的重要參數,如:爐溫、爐內壓力、急停連鎖實現全自動控制。

本系統設有兩種控制方式:A單獨控制柜,B有些設備為了操作觀察的方便設置在現場控制(泵的現場起停按鈕),操作臺上安裝了顯示儀表和上位機工藝流程模擬屏,用以顯示設備的工作狀態,使操作人員在控制室內就能了解廢物的處理過程。

1)系統控制參數

為克服人為因素對數據指標的影響,設置了以下控制環節:

①爐膛溫度控制

爐膛溫度是決定銷毀率的一個重要因素。在爐膛里安裝溫度檢測元件,檢測信號送到操作臺顯示儀表中,同時作為模擬量信號輸入至PLC。當溫度高于(或低于)設定值(可修改)時,PLC發出指令來控制燃燒器的兩個電磁閥。燃燒器的兩個電磁閥分別控制燃燒器的工作狀態,當溫度低于預先設定的下限溫度和當溫度高于設定的上限溫度時,燃燒器自動調節火焰大小;當爐膛溫度在上、下限范圍內,則小火處于開啟狀態,以達到控制焚燒爐爐膛溫度及焚燒爐輔助燃料的消耗量,燃燒器為比例調節控制,能根據進氣/油量的大小自動調節補風量。

除燃燒器控制溫度外,還設計控制爐溫,通過調節電磁閥流量調節爐內溫度。

②系統的負壓控制

為防止爐內煙氣的外溢,焚燒爐系統是在微負壓(-20Pa~-100Pa)下運行,在爐膛內安裝壓力監測點(遠傳壓力表)將壓力信號模擬量送入變頻調速器,經過PI調節控制引風

機的轉速,以確保爐膛工作在微負壓狀態。

2)故障報警

操作臺上設有泵起、停按鈕及狀態指示燈和系統模擬屏。各泵的運行可以手動操作。本系統設有報警裝置,當設備出現異常時,系統發出聲、光報警,提示操作者采取相應的處理措施。